當凍干工藝放大過程中遭遇過冷度難題,該如何解決?

1、預凍及成核

凍干過程分為三個主要階段:

● 預凍

● 主干燥(一次干燥)

● 次級干燥(二次干燥)

預凍階段主要是樣品中的溶劑(多數情況下是水)凝固,形成冰,從溶質中分離出來;主干燥階段主要是將預凍階段形成的冰通過升華的方式去除,也是整個凍干過程中最 長的一個階段;次級干燥是利用擴散和解吸附的原理進一步去除未凍結的水分。

第 一 步的預凍盡管時間相對來說不是很長,但是很關鍵,因為:

1. 它決定了樣品的形態,進而決定一次干燥和二次干燥產品的性能;

2. 極大地影響產品的物理化學性質(如成分的結晶);

3. 對API施加了不穩定的應力(如冷凍濃縮影響)。

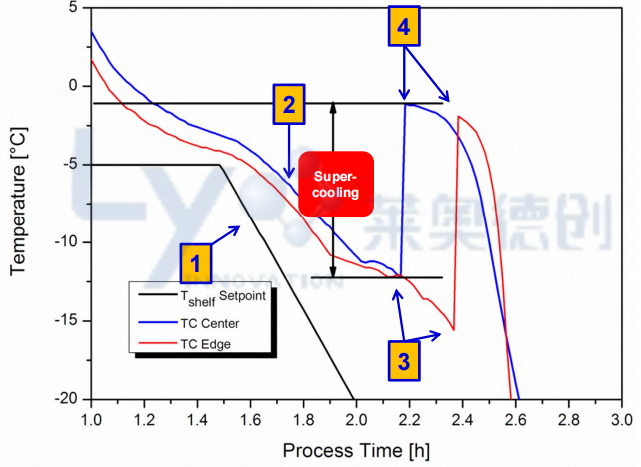

預凍過程中產品溫度隨時間的變化,如圖1:

圖1:預凍過程產品溫度隨時間變化圖

1--層板進口溫度(降溫速率0.5℃/min)

2--成核之前樣品溫度(降溫速率約0.3℃/min)

3--成核溫度Tn: 初次形成冰核的溫度

4-平衡凝固點Tf

* Tn和Tf之間樣品處于過冷狀態

Q:液體的水是如何變為固體的冰?

1. 一次成核:最初的晶核出現在超過臨界尺寸的分子團簇中;

2. 二次成核:冰核向冰晶的生長(“結晶”);結晶的放熱事件停止了二次成核;

3. 最終固化:通過層板冷卻的小瓶底部向頂部行進,是一個緩慢的過程,熱量必須通過已經固化的基質和小瓶的底部傳遞到層板,當繼續冷凍濃縮,直到達到Tg’,玻璃態的高粘度基質阻止了水的進一步結晶。

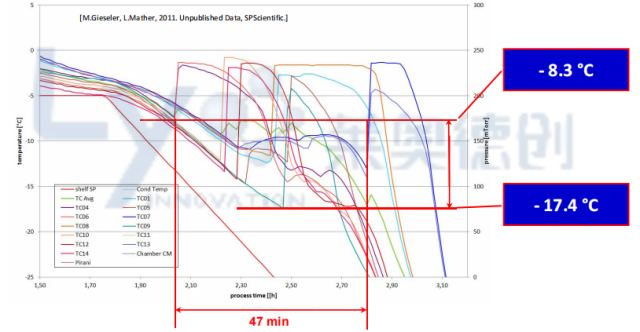

在這個過程中我們通常會面臨一個問題,一次成核是一個隨機和自發的過程,整個批次樣品的成核會發生在一定的溫度和時間范圍內(樣品成核溫度相差約9.1℃,全部成核經歷的時間大約47min)(見圖2),這種不同跟樣品所處的環境條件以及降溫速率有關。

圖2:同一批次樣品成核溫度和時間關系圖

50 mg/mL Sucrose; 10 mL Vial; 3 mL Fill Volume

這種隨機的不受控制的自發過程會導致:

1. 同一批次中不同小瓶的成核溫度不同,最 終干燥產品性能的異質性;

2. 實驗室(非GMP)和無菌中試或生產規模之間成核溫度的批次可變性;

3. 兩種可變性都會影響產品和工藝性能;

4. 過程控制問題(一次干燥終點指示);

5. 產品質量面臨風險(一批產品中不同的初次干燥時間!)

6. 放大:成核溫度降低1°C(較低的過冷度),初級干燥時間縮短約3%。這種預凍行為的可變性是工藝放大化轉移面臨的一個嚴重的問題,通常我們可以通過退火來改善同一批次樣品的孔徑大小分布,來減少批次內和批次之間冰晶形態的差異,提高樣品的均一性。退火是一種比較成熟并且已被普遍接受和認可的用于凍干過程中改產產品均一性的一種方法,最 佳的退火溫度(在樣品的Tg’和Te之間)和時間(幾小時到6h不等)也需要根據不同的配方產品進行摸索來決定,然而,退火也并不是適用于所有的樣品,有些時候,退火可能反而會起到不好的作用,如加劇產品的降解,因此需要對具體的工藝及儲存穩定性進行詳細的研究,退火也需要謹慎使用。

Q:那么是否有新的技術或方法能夠直接控制成核溫度來改善這種差異性呢?什么是控制?

A:控制就是要有使產品能夠在指 定的溫度和時間下完成成核的能力。

2、成核控制技術種類

針對目前存在的以上問題,科學家門研究出了各種不同的成核控制技術:

添加成核種子或小瓶預處理誘導成核

使用添加劑(例如碘化銀/丁香假單胞菌)或小瓶預處理(刻劃、刮擦或表面粗糙化)以產生額外的成核位點,從而促進晶核的形成。

● 不適用于生產凍干腸外產品(無菌/顆粒物!)

● 沒有Tn的“控制”

● 只是提高了平均的成核溫度

電誘導成核

通過強電脈沖(U=3 kV)誘導成核;

需要一個與產品直接接觸的電極;

不能直接用于含有大量鹽(如NaCl)的溶液。

超聲波誘導成核

在過冷(亞穩)系統中使用振動誘導成核(聲脈沖:10 ms,10–40 kHz);

沒有大規模應用的報告。

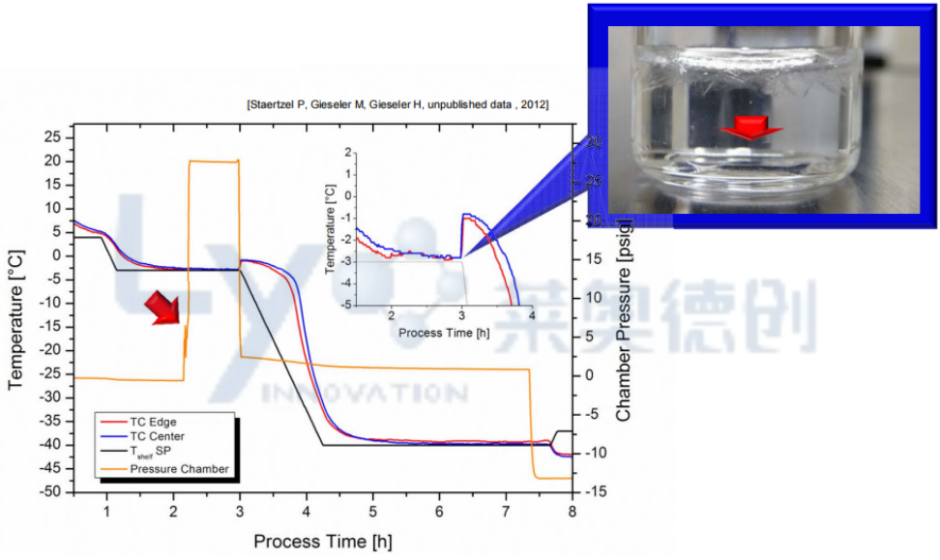

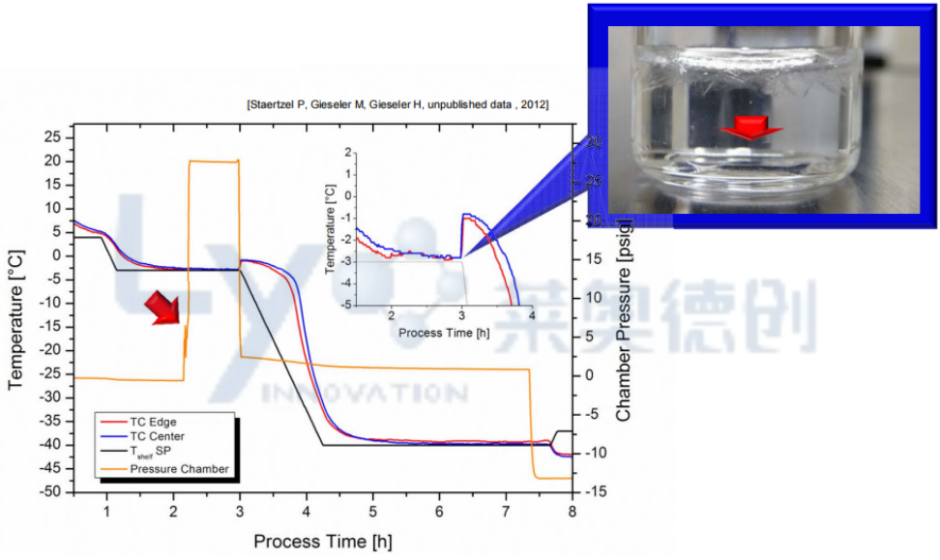

真空誘導表面凍結成核

通過將腔室壓力降低至稍低于大氣壓(約1mbar),并在約-10℃下預先平衡液體產品來誘導表面凍結;

過度沸騰的風險(產品外觀損害、產品損失)。

冰霧誘導成核

將產品冷卻至低于Tf(例如-5℃)的所需成核溫度并平衡一定時間,然后降低腔室壓力至中等負壓(約50Torr),將冷氮氣注入腔室,冰霧(微小冰晶)遷移到小瓶中誘導成核。冰霧成核的方法可用在實驗室及生產規模的凍干設備上,但是需要考慮無菌的問題,冰霧分布的均一性以及是否能夠實現瞬時成核。

加壓卸壓法誘導成核

采用加壓瞬間卸壓的方法,當加壓到一定壓力,降低層板溫度至期望的成核溫度,維持一定時間,瞬間降壓的同時成核,壓力調節采用無菌的惰性氣體,無任何污染源引入到腔體中,在中試以及生產型凍干機上均可實現。

具體的機理,目前有幾種假說:

1. 產品腔體中的氣體在卸壓的過程中經歷了膨脹會冷卻,冷卻的氣體接觸到亞穩態的液體樣品表面,誘導成核;

2. 卸壓會引起樣品液體表面的局部蒸發,蒸發導致的冷卻誘導成核;

3. 突然的卸壓可能會產生壓力波或震動干擾,從而誘導成核;

這種方法可以使整批樣品在瞬間成核(幾秒的時間),形成高度均勻的冰晶尺寸,但是需要耐壓的產品腔才可以實現,并且價格昂貴。

各種成核技術各有優缺點,不管是哪種成核技術,應用在制藥行業,首先需要維持產品的無菌性,系統的完整性,另外需要考慮其適用性、有效性,針對具體產品的價值性等。

3、成核控制技術案例分享

材料和方法

|

配方 |

75mg/g蔗糖 |

|

產品信息 |

Lyostar3 凍干機(0.46m2),246個西林瓶產品,半載,2.5ml灌裝量(≤1cm Lice) |

|

產品溫度測量 |

細線熱電偶,侵入和非侵入(探頭貼在西林瓶瓶壁外底部邊緣) |

|

產品阻力數據評估 |

MTM 方法 |

|

成核溫度控制 |

ControLyo?(加壓卸壓方法) |

實驗目的

采用成核控制、傳統退火程序和隨機成核三種方法用于產品性能和關鍵指標以及凍干工藝優化潛力的比較。

實驗設計

|

方法 |

成核 |

預凍 |

一次干燥 |

|

工藝1 |

隨機成核 |

0.5℃/min,-40℃,維持120min |

Smart 自動運行 |

|

工藝2 |

隨機成核+退火 |

同工藝1+退火(-15℃ 維持6h) |

參考工藝1 |

|

工藝3 |

成核控制,-3℃ |

成核后0.5℃/min降溫到-40℃ |

參考工藝1 |

|

工藝4 |

成核控制,-8℃ |

成核后0.5℃/min降溫到-40℃ |

參考工藝1 |

對于工藝1-4,二次干燥程序均為0.1℃/min升溫至40℃, 維持360 min;一次干燥真空度均為57mTorr; 一次干燥終點判斷壓力靈敏度 1mTorr(Pice和Pc差值)。

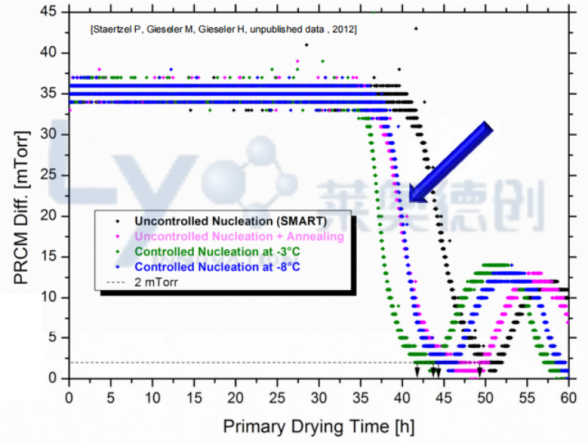

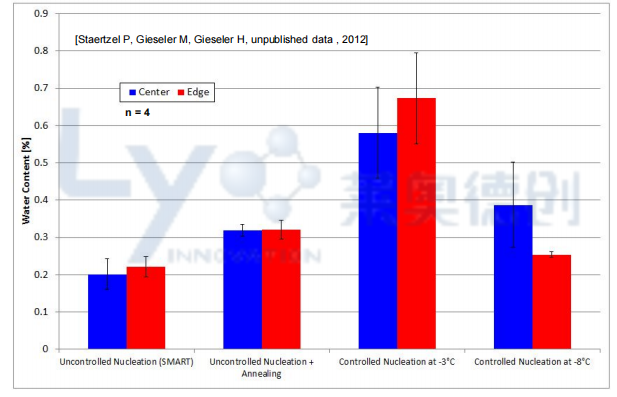

實驗結果圖

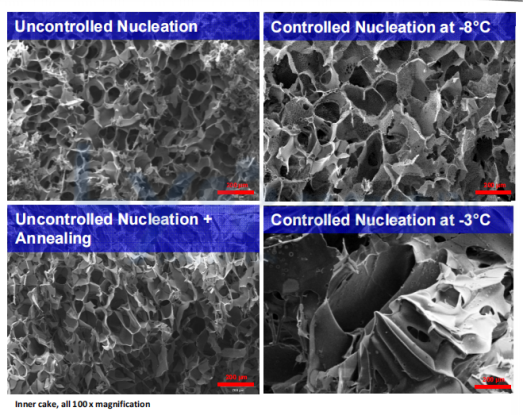

圖3:不同工藝產品內部結構圖

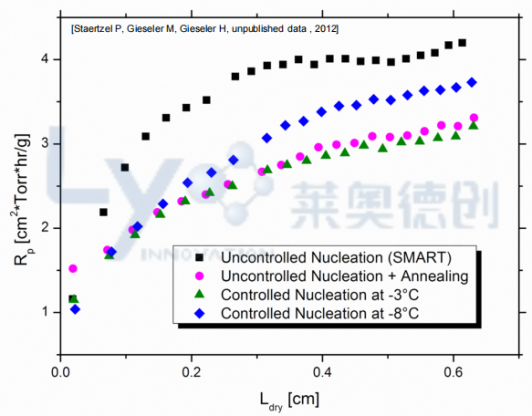

圖4:不同工藝產品一次升華干燥阻力數據圖

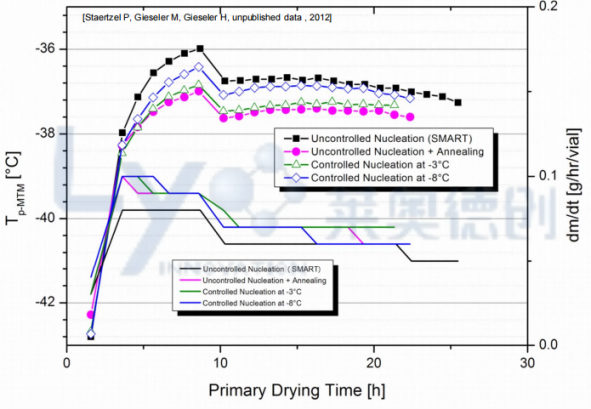

圖5 不同工藝一次干燥產品升華界面溫度數據圖

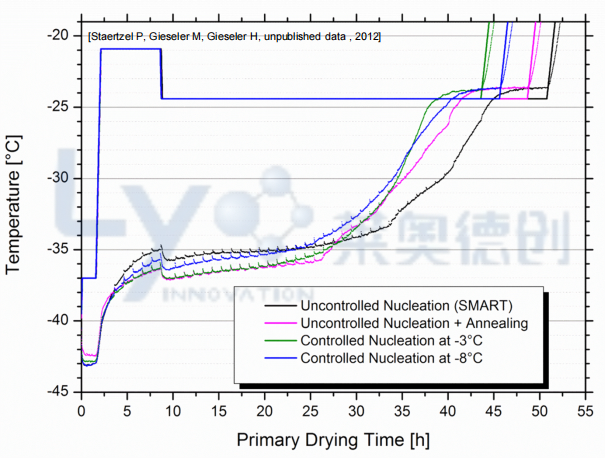

圖6:不同工藝一次干燥產品底部溫度數據圖

圖7 :不同工藝產品一次干燥時間圖

圖8 :不同工藝產品最 終水分含量數據

根據實驗數據結果得出如下結論

● 在較高的溫度下成核,能夠獲得更大尺寸的內部孔徑結構(圖3);

● 經過成核控制或退火處理,在一次升華過程中具有較小的升華阻力(圖4);

● 成核控制或退火處理檢測到的產品升華界面的溫度較低,這是由于升華阻力較小導致的,這樣可以設置更高的層板溫度,進而提高升華速率,縮短干燥時間(圖5);

● 在主干燥過程中,使用熱電偶產品溫度探頭檢測到的產品溫度中,成核控制或退火處理獲得的產品溫度較低(圖6);

● 成核控制可以縮短一次干燥的時間(圖7);

● 成核控制能夠獲得較大的冰晶結構,有利于一次干燥,但是反過來產品具有較小的比表面積,不利于二次干燥水分的去除,因此具有相對高的殘留水分,需要調整二次干燥的條件來優化(圖8)。

4、總結

成核控制除了能夠提高凍干效率,改善產品均一性外,經過研究發現,它還在改善某些產品的性能及外觀方面具有良好的效果,如解決產品表面結殼,產品開裂或萎縮,裂瓶,縮短復水時間,提高產品穩定性等,成核控制技術對于凍干工藝及產品的潛在優勢也在不斷地探索和進一步研究中,最 終的效果可以根據不同的樣品通過具體的實驗來驗證。

5、成核控制凍干設備

德祥科技旗下萊奧德創提供高品質的凍干設備,具備成核控制技術功能,如果感興趣的客戶也歡迎到我們實驗室來進行具體的實驗實踐和結果的驗證。

ATS SP Scientific提供的Lyostar凍干機僅需運行一個遁環即可自動摸索和開發凍干工藝。結合凍干PAT技術使漫長復雜的工藝摸索變得簡單快捷有效。

PAT技術——Smart 全自動工藝開發技術,Controlyo®控制成核技術,TDLAS實時水蒸汽測量技術。

Controlyo®控制成核技術

在相同的溫度下,以瞬間減壓的方式在同一時間讓所有小瓶瞬間成核,在較高的溫度下成核,產生更大、更均勻的晶體尺寸,使干燥更加一致。

● 提高批次均勻性;

● 無引入污染或外來物質的風險;

● 增加凍干產品的蒸汽通道尺寸,進而減少干燥層的阻力;

● 加快主干燥過程;

● 減少產品復水時間;

● 改善凍干產品的外觀。

萊奧德創凍干工場

上海萊奧德創生物科技有限公司由德祥科技有限公司創辦,專注于提供高品質的凍干設備應用和制劑開發相關服務。

德祥科技有限公司服務凍干行業十余年,在涉及冷凍干燥領域的工藝開發/工藝優化/商業化等各方面擁有豐富的經驗,迄今為止已為500+客戶提供凍干設備及相關服務。客戶產品類型涵蓋:蛋白、抗體、ADC、疫苗、核酸、多腦、脂質體、IVD、食品等領域。依托于合作伙伴美國ATS SP Scientific和英國Biopharma Group的緊密合作,掌握前沿的凍干理念與技術,使用高品質的凍干設備和軟件致力于促進中國生物醫藥技術創新升級,助力中國大健康行業的持續發展。

Our Mission

萊奧德創凍干工場專注于提供高品質的凍干設備應用和制劑開發相關服務,致力于促進中國生物醫藥技術創新升級,助力中國大健康行業的持續發展。

上一篇:什么產品上新就好評不斷?—英諾德EasyPrep中高壓制備色譜